1.ÇEVRESEL ETKİLER

Regülatörün “ekonomik ömrü” genel olarak çevresel etkenlerin bileşkesi sonucu oluşan yıpratıcı etkilerin, tasarım ve malzeme seçimi ile giderilmesine bağlıdır. Bu nedenle çevresel etkenlerin ve etkilerinin iyi bir şekilde anlaşılması öncelikli olarak gerekmektedir.

Şimdi kısaca bu etkilerden sırası ile bahsedelim ve sonrasında da doğru tasarım ve malzeme seçimi ile bunların nasıl bertaraf edileceğini açıklayalım.

Çevresel etkiler, regülatöre etki eden mekanik, kimyasal ve termik etkenlerdir. Bu etkenler çoğu zaman bir bileşke halinde ve hem regülatörün içinden hem de dışından etkilidirler. Bu nedenle bizde burada bu etkenlerin, bileşke etkilerinden bahsedeceğiz.

1.1.MEKANİK ETKENLER, Mekanik etkenler de kendi içinde 3 başlık altında incelenebilir;

1.1.1. Basınç kuvvetlerinin etkileri

1.1.2. Sürtünme, aşınma ve yorulma etkileri

1.1.3. Bağlantı noktalarındaki yükler.

1.1. 1.Basınç Etkenleri

Regülatöre etki eden basınçlar 2 ayrı grupta incelenebilir.

a) İşletme basıncı / Giriş basıncı; regülatörün bağlı olduğu dağıtım şebekesinin basıncıdır. Bu basınç mevsimsel değişkenlikler göstermekle beraber genellikle 4 bar civarındadır. İşletmede yaşanabilecek kayıplar veya tercihen işletme basıncının düşürülmesi nedeni ile bu basınç 0.5 bara kadar da inebilir. Bu basıncın etkisi özellikle regülatörün giriş tarafındaki SSV ünitesi üzerinde görülecektir. Bu bölge doğrudan giriş basıncına maruz kalmaktadır.

Ülkemiz yüksek mevsimsel sıcaklık farklılıkların yaşandığı bir bölgededir. Bunun üzerine, karasal iklim etkisindeki bölgelerde gece-gündüz sıcaklık farkları da çok fazla olmaktadır. Alüminyum gövdedeki vida dişleri sürekli bu değişen termal yükleme nedeni ile bir süre sonra yorularak ilk sıkma ile verilen torkunu yitirmektedir. Bunun doğal sonucu olarak regülatörlerin birkaç yılık kullanımdan sonra SSV kapağının etrafından kaçaklar yaşanmaktadır. Bu tespit yıllardır süren saha uygulamaları ile de özellikle SSV’li servis regülatörü kullanan gaz şirketleri tarafından tecrübe edilmiş bir gerçektir.

b) Şebeke Kazası Basıncı; Gaz dağıtım şebekesini besleyen istasyonlardaki regülatörlerde de herhangi bir sebeple çıkış basınçları yükselebilir ve eğer SSV ünitesi devreye girmez ise bu durumda şebekeye 15-20 bar arasında bir basınç girmesi riski de bulunmaktadır. Bu durumda regülatörün güvenli durumda kalabilmesini sağlamak için de TS10624 standardında ve başka standartlarda da “dayanım basıncı” tarifi yapılmıştır. Servis regülatörü gövde malzemesine göre değişkenlik göstermekle beraber bu basınç yaklaşık 16 bar civarındadır.

SSV ünitesinde ve 1. Kademe ünitesinde plastik parçalar içeren regülatörlerin, bu yüksek basınçlarda uzun süreli dayanması mümkün değildir. Hem dış hem de iç kaçaklar vererek ekonomik ömrü kısaltacak ve güvenli kullanımı engelleyecektir.

1.1.2.Sürtünme, Aşınma ve Yorulmanın etkileri

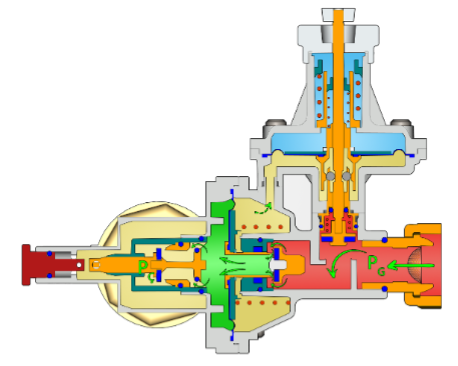

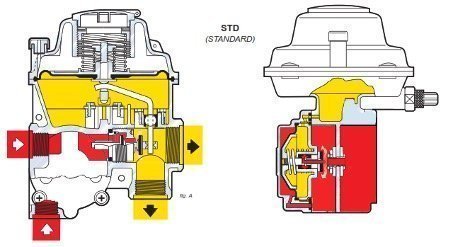

Regülatör, gaz kullanımına bağlı olarak basıncı sabit tutabilmek için sürekli hareket eden iç parçalara sahip bir cihazdır. Bu nedenle parçaların hareketleri sonucunda aşınmaların olması doğaldır. Aşınmaların etkisi, mekanik parçalarda boşlukların artmasına yol açar ve bunu sonucu olarak da çalışma toleransları değişebilir. “Ekonomik kullanım ömrü” nü etkileyen önemli bir parametrede kullanım ömrü içerisinde cihazın standartların gerektirdiği toleranslar içinde çalışmasını güvence altına almaktır. Bunun güvence altına alınabilmesi için regülatörlere hızlandırılmış ömür testleri yapılmalıdır. Bu testler sonucunda regülatörün 10 yıl çalışmış gibi olduğu simüle edilir ve tekrar test edilerek standardın toleransları içerisinde olup olmadığına bakılır. Aşınmaların diğer etkisi ise, regülatörde “iç kaçaklara” yol açma potansiyelidir. Bu da regülatörün arıza yapmasına ve devre dışı kalmasına ya da güvensiz basınçlarda kullanıma yol açabilecektir. Burada dikkat edilmesi gereken en önemli konu “hareketli o-ring” veya “nutring” içeren yapıların durumudur.

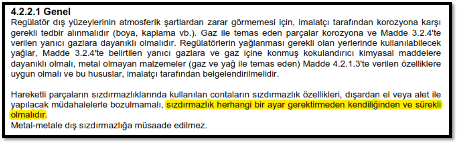

Yukarıdaki resimde gördüğünüz gibi, 1. kademe mili sürekli hareket halindeki bir o-ring ile sızdırmazlık sağlanmıştır. O-ringlerin gazın kimyasal etkileri sonucu hacimleri %30 artış veya azalış gösterebilir. Bunun sonucu olarak, bu bölgedeki hareketli o-ringler, hem kimyasal etkiler ile hacmini kaybedebilir, hem de mekanik sürtünmeler sonucu aşınabilir. Bunun sonucu oluşacak iç kaçaklarda regülatör arızalarına yol açarak kullanım ömrünü kısaltır. TS 10624 standardında regülatör parçalarının “yağlama” gerektirmeden de sızdırmazlık sağlaması gerektiği vurgulanmıştır.

2. KİMYASAL ETKENLER Regülatörler bulundukları ortam nedeni ile dışarıdan gelen, su, nem, ozon, temizlik kimyasalları, tuz vb. gibi etkenler nedeni ile korozyona açıktırlar. Ayrıca, gazın içerdiği nem, su, kokulandırma maddesi ve gazın kendi kimyasal etkileri nedeni ile de içeriden korozyona maruz kalmaktadırlar. Şimdi bu korozyonların etkilerine kısaca bakalım.

2.1.Dış Korozyon

Regülatörler bulundukları çalışma ortamı nedeni ile dış yüzeylerinden korozyona uğrayabilir. Bu korozyon regülatörün bulunduğu bölge ve çalışma şartlarına göre de oldukça farklı miktarlarda olabilir. Örneğin deniz kenarında nem ve tuz çok etkili bir korozyon sebebi olabilir ve regülatörü hızlı şekilde aşındırabilir. Diğer taraftan gömülü kutularda kullanılan ürünler ise doğrudan suya ve hatta cadde ve sokaklarda kullanılan temizlik kimyasallarına vb. maruz kalabilir. Bu korozyon etkenleri özellikle regülatörlerin 1. kademelerini kapatan kapak bölgelerinde daha yüksek miktarda etkileri gösterir. Bunun sebebi kapak bölgesi kalınlıklarının, gövdeye göre çok daha düşük olmasıdır. Aşağıdaki resimde görüldüğü gibi kapak bölgesi altında basınç barındıran regülatörlerin korozyona karşı korunmaları daha da büyük önem arz etmektedir. Çünkü bu bölgedeki incelmeler ve delinmeler doğrudan dış kaçaklara ve hatta patlamalara yol açacaktır.

Bu nedenle, regülatörlerde kapak altında basınç var ise, kapak kalınlıkları bu konuda dikkate alınarak yüksek tutulmalı, ya da korozyona karşı boya gibi önlemler ile korunmalıdır.

2.2. İç korozyon;

İçlerinden geçen gazın etkisi ile, regülatör iç parçalarında da dışında olduğu gibi korozyon ve buna bağlı aşınmalar olabilir. Bu etkiler özellikle, basınç regülasyonuna iştirak eden parçalar açısından önemlidir. Bu noktada gerekli tedbirlerin açıklaması malzeme bölümünde yapılmıştır.

3.TERMİK ETKENLER

Regülatörün ekonomik ömrü ve “güvenli kullanımı” üzerindeki en önemli etkenlerden birisi de çalışma çevre sıcaklığı ve gaz sıcaklığıdır. Ülkemizin barındırdığı çok farklı iklim koşulları nedeni ile regülatörler, -40 ile + 60 derece arasındaki çevre sıcaklıklarına maruz kalabilmektedirler.

Ayrıca, karasal iklim yapısı olan bölgelerde bu sıcaklıklar gündüz ve gece arasında da sık bir şekilde büyük farklar ile değişebilmektedir. Bu termik etkinin sonucu olarak metal ve plastik malzemeler sürekli olarak “çalışmakta” ve “yorulmaktadır”. Bu yorulmaların etkisi ile, regülatörün yüksek basınç barındıran parçalarında meydana gelen deformasyonlar dış kaçaklara yol açmaktadır. Özellikle birkaç sene mevsimsel değişimden sonra bunların yaşanması sık karşılaşılan bir sorundur.

Diğer taraftan özellikle sıfırın altındaki sıcaklıklarda, gazın içerisindeki suyun donması sonucu oluşabilecek “mekanizma” kilitlenmeleri ve sıkışmaları da “güvenlik” ve “performans” açısından sorunlar yaratabilmektedir. Regülasyon işlemi sürekli hareket içerdiği için, regülasyona iştirak eden parçalarda genellikle bir sorun görülmez. Ancak statik konumda duran SSV ünitesi gibi parçaların su ve soğuk etkisi ile bloke olmaları ve gerektiği zaman devreye girmemeleri riski göz önüne alınmalıdır.