Basınç Şoku ve Etkileri Montaja hazır endüstriyel brülörlerin çoğu gaz hatlarında ani hareket selenoid valfar kullanır. Bu elektrik valfleri bir konumdan diğerine geçtiğinde, hızlı bir şekilde hareket ederler ve pilot alevinin sönmesine, kötü yanmalara ve sistemin kapanmasına neden olabilecek olağandışı şok basınçları oluşur. Şok sözlükte, ani ve güçlü bir sarsıntı olarak tanımlar. Bildiğimiz üzere, gaz brülör tesisatlarındaki şok, selenoid valfinin aniden kapatılması veya açılmasının yarattığı sarsıntı veya basınç değişikliğidir. Bu şok, pozitif veya negatif olabilir. Pozitif şokta basınç artışının sarsıntısı, solenoid valfin aniden kapanmasından kaynaklanır. Gaz regülatörü bu basınç artışını algılar, ancak yeterince hızlı tepki veremezse, regülatör ile solenoid valf arasındaki sisteme aşırı basınç girecektir. Bu basınç slam-shut vanasının üst limit ayarını aşarsa, sistem kapanır.

Sadece gaz akışı kesilmekle kalmayacak, kurulmuş göstergeler tasarlanan aralıktan daha yüksek bir yük kaydedecek, bu da göstergelerin arızalanmasına neden olacaktır. Negatif şokta selenoid valf hızlı bir şekilde açıldığında, ani bir sistem basıncı kaybı olur. Regülatör akış ve basıncı artırmak için yeterince hızlı açılamazsa, bu gecikme sırasında oluşan düşük basınç, emniyet kapamasını etkineleştirebilir. Sıcaklık Etkileri Regülatörler, kural olarak brülör tesisatının yakınına kurulmamalıdır. Tesisattan gelen ısı regülatöre yayılacak ve sıcaklık regülatörün iç parçalarının verilen sıcaklık sınırlamalarını aşmasına, sızıntıya ve ardından sistemin kapanmasına neden olacaktır. Ayrıca sıcaklıktaki artış, ayarlı basınçta bir artışa neden olacak ve sistemin kapanması kaçınılmaz olacaktır.

Tesisatın Oluşturulmasında Dikkat Edilecek Temel Kurallar; Aşağıda, brülör sisteminizin doğru kurulumu ve düzgün çalışması için kullanabileceğiniz, yerinde kanıtlanmış en önemli yöntemlerdir:

• Uygun regülatörü seçin

• Modülasyonlu solenoid valfler kullanın

• Sayaç özeliklerini doğrulayın

• Yeterli hacim oluşturun

• Borularınızı doğru tasarlayın

Regülatör Seçimi Pilotla çalıştırılan bir regülatör, kendi kendine çalışan yaylı tip bir regülatörden daha yavaş hareket eder, çünkü regülatör hareketi pilotun hareketine bağlıdır. Bu nedenle, şok problemlerinin olduğu yerlerde daha hızlı hareket eden yaylı regülatör kullanılması tavsiye edilir.

GHR Endüstriyel Tip Regülatörlerin Avantajları;

• Yüksek doğruluk oranı ( RG 5)

• Sızdırmaz kapama (SG10 )

• Dahili basınç tahliye vanası (opsiyonel)

• Entegre slam-shut (emniyet kapama vanası)

• Yüksek akış kapasitesi

• Azaltılmış gürültü

• Kolay bakım ve düşük parça maliyeti

Slam-Shut Vanası Seçimi ve Ayarı Aşırı basınç veya düşük basınç çıkışı durumunda gaz akışını tamamen kesmek için, regülasyon istasyonlarının slamshut (emniyet kapama) vanaları ile donatılması gerekir. İstenmeyen salınımı önlemek için, bu slam-shut vanalarının sistem basıncı ve hacmi ile uyumlu bir şekilde ayarlanması gerekir. Selenoid Valf Seçimi Solenoid valf seçimine çok özen gösterilmelidir. Şok problemlerini ortadan kaldırmanın en iyi yolu, modülasyonlu selenoid valf kullanmaktır. Bu yapı, bir konumdan diğerine geçerken kesin bir zaman gecikmesine sahiptir, böylece sistemde ani basınç değişikliklerini önler.

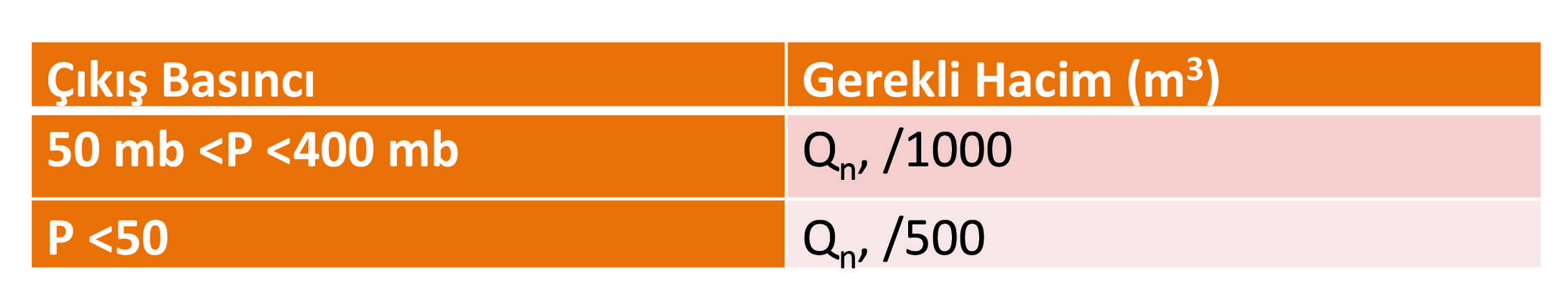

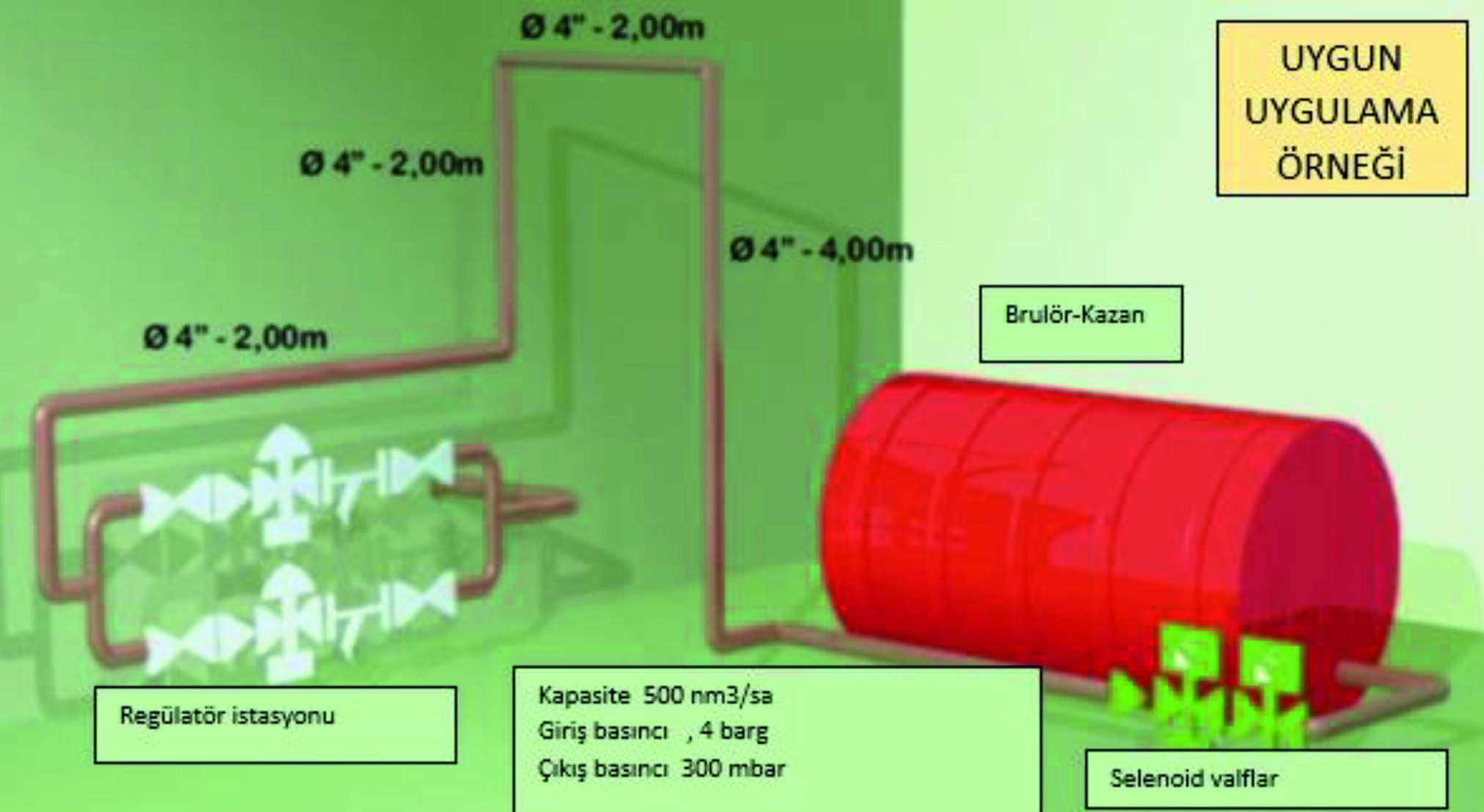

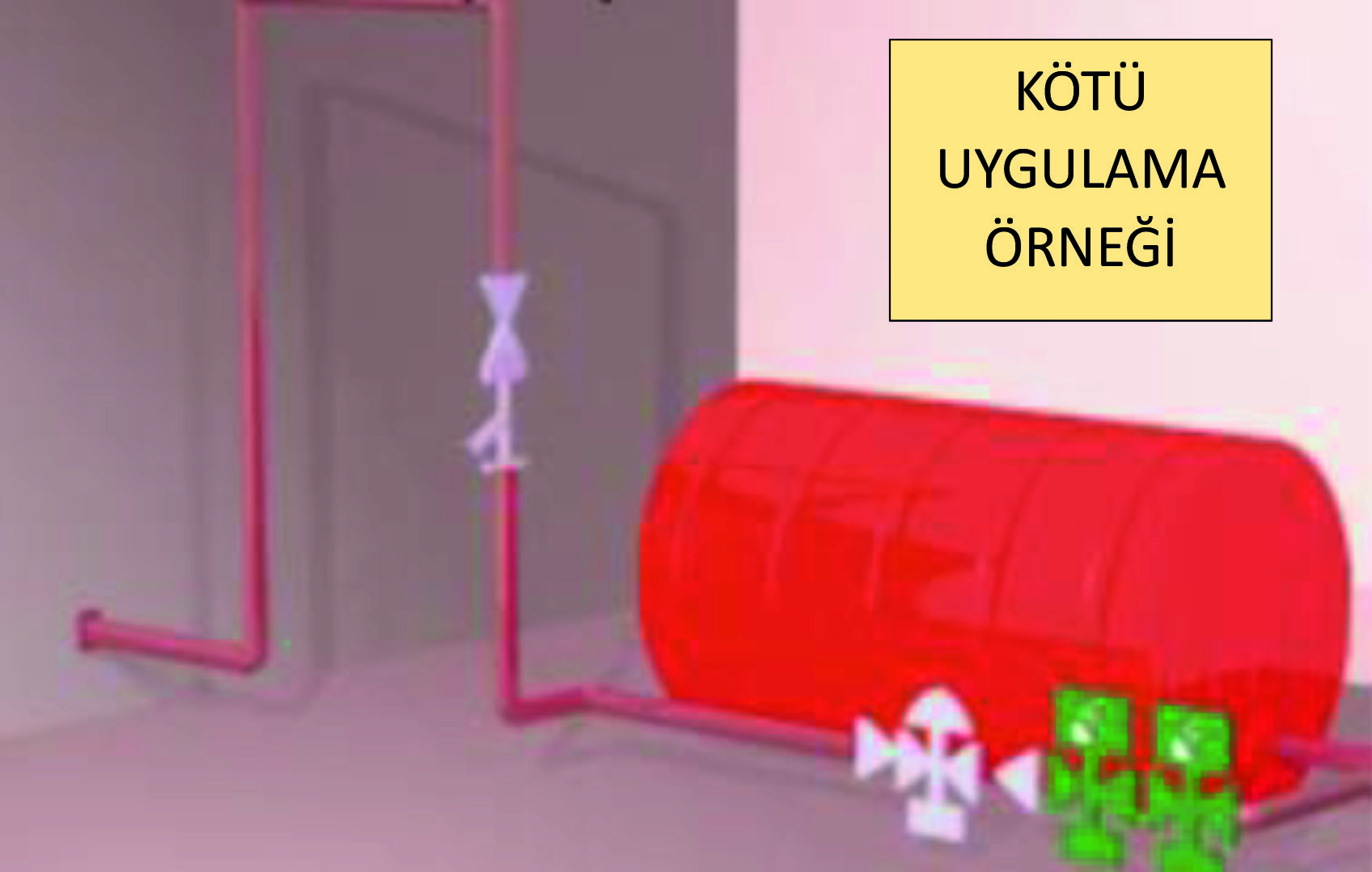

Sayaç Seçimi Bazı sayaçlar, yaylı regülatöre uygun bir çalışma frekansına sahiptir. Bu durumda sayaç boru sisteminde basınç titreşimleri oluşturacaktır. Bu rezonans regülatörün frekansı ile birleşebilir ve daha yüksek ve srekli salınımlara dönüşebilir. Bunun pratik çözümü regülasyon ve ölçüm için ayrı hatlar oluşturulmasıdır . Sayaçlar doğrudan regülatör çıkışna takılmamalıdır. Boru Hacmi Regülatör ve selenoid valf arasına hacim eklemek, şok koşullarında daha iyi bir kontrole sahip olunmasını sağlayacaktır. Bu, regülatör ile solenoid valf arasındaki borunun uzunluğunu değil, boru boyutunu artırarak yapılmalıdır. Hacim Regülatör ve selenoid valf arasına hacim eklemek, şok koşullarında daha bir kontrole sahip olunmasını sağlayacaktır. Bu, regülatör ile solenoid valf arasındaki borunun uzunluğunu değil, boru boyutunu artırarak yapılmalıdır.

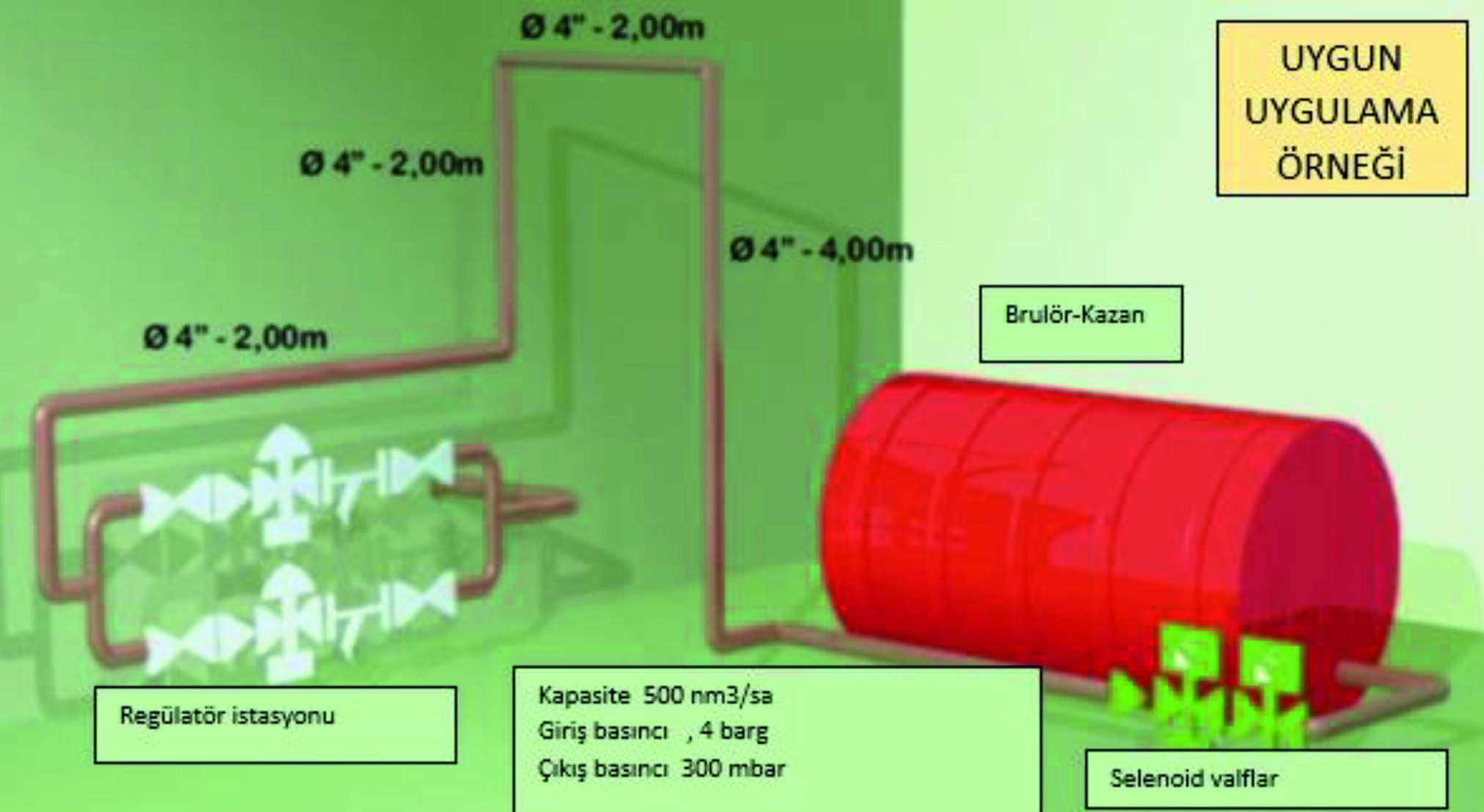

Tesisatın regülatör ile ısıtıcı arasında yeterli hacme sahip olduğundan emin olmak için, basit bir kılavuz uygulanabilir (tabloya bakın);

burada Qn, gaz regülatörünün m3/sa cinsinden nominal akışıdır . P ise regülatör çıkış basıncıdır.

Gerekli hacim çoğu durumda, mevcut boru hacmiyle elde edilebilir, bu yapılamıyorsa bir hacim tankı takılmalıdır.

İyi Regülasyonun Temel

Kuralları;

✓ Regülatörleri aşırı büyük boyutlandırmayın, İşe yarayacak en küçük ağzı seçin.

✓ Her zaman mümkün olan en yumuşak kontrol yayını kullanın, ancak bir dengesizlik sorunu ortaya çıkarsa, daha sert bir yay, regülatöre sertlik sağlayabilir ve bunun sağlanmasına yardımcı olabilir.

✓ Bir regülatörün hareketli parçaları, kullanıma bağlı olarak aşınabilir veya kir toplayabilir. Yapışan regülatör, dengesizlik olarak görünen düzensiz kontrole neden olabilir.

✓ Yüksek debingürültü oluşturabilir. Gürültü, istikrarsızlığa neden olabilecek, parçaları aşındırabilir. Regülatör gürültüsünü, 85 dBA'nın altında tutun.

✓ küçük hacimli çıkış borulaması , her zaman kontrol hassasiyetini artır. Küçük sistemlerde, regülatörü brulörden yapabileceğiniz kadar uzağa yerleştirin veya daha büyük boru ile tesisat yapın.

✓ Kontrol hatlarında ayar vanaları kullanmayın, tam açık küresel vanalar kullanın.

✓ Bir regülatör, bir yay kütle sistemidir ve bu yüzden doğal bir frekansa sahiptir. Boru sisteminin diğer mekanik paraçalarına ve hacmine tepki verebilir.

✓ Salınım genliği ve sıklığı bir dengesizlik belirtisidir. Uzman yardımı alın ve mümkünse kayıt yapın.

✓ Üretici tarafından sağlanan regülatör sinyal boyutuna eşit veya daha büyük kontrol hatları kullanın.

✓ Regülatör sinyal hatlarını döner veya türbin sayaçlarının hemen çıkışına yerleştirmeyin.

✓ Regülatör tahliye hatlarını açık tutun.